بررسی فناوریهای جدید در طراحی کابین خواب رانندگان

بررسی فناوریهای جدید در طراحی کابین خواب رانندگان

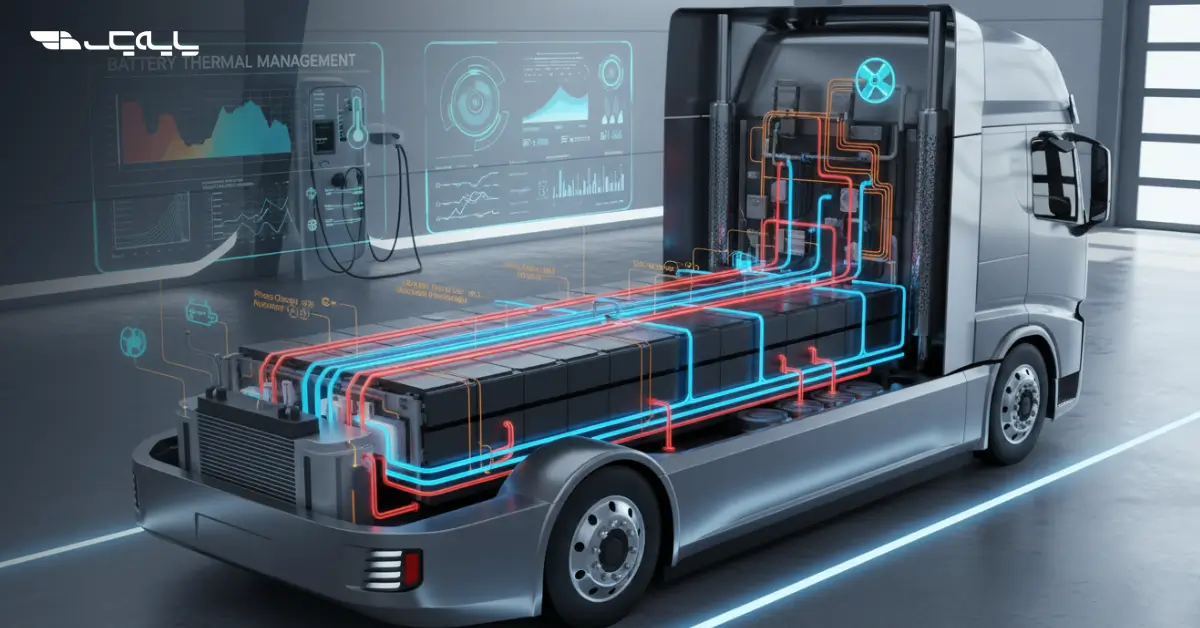

در کامیونهای برقی، باتری نهتنها منبع اصلی انرژی است بلکه نقش حیاتی در عملکرد، ایمنی و عمر مفید خودرو دارد. نوسان شدید دمای سلولها میتواند ظرفیت واقعی را کاهش دهد، مقاومت داخلی را افزایش دهد و حتی در شرایط بحرانی منجر به فرار حرارتی شود. به همین دلیل، سیستمهای مدیریت حرارت باتری (BTMS) به یکی از بخشهای کلیدی طراحی کامیونهای سنگین برقی تبدیل شدهاند. در این مقاله از پایه یک، به بررسی فناوریهای اصلی، سیستمهای نوین خنکسازی و روشهای هوشمند کنترل دما در این ناوگانها میپردازیم.

برخلاف خودروهای سواری برقی، کامیونها و تریلیهای سنگین با بار زیاد، چرخههای کاری طولانی و جریان تخلیه بالاتری روبهرو هستند؛ بنابراین کنترل دقیق دما در محدودهی بهینه (معمولاً بین ۲۰ تا ۴۰ درجه سانتیگراد) اهمیت بیشتری دارد. مدیریت حرارت مناسب باعث میشود باتری با بازده بالا در تمام شرایط اقلیمی، از سرمای شدید تا گرمای تابستانی جادههای ایران، عمل کند و در عین حال، از افت عملکرد یا خطرات حرارتی جلوگیری شود.

اصول فیزیکی و شرایط بهینه حرارتی باتریهای لیتیوم-یون در حملونقل سنگین

باتریهای لیتیوم-یون مورد استفاده در کامیونها، دارای ساختاری هستند که نسبت به تغییرات دما حساساند. واکنشهای شیمیایی داخل سلولها در دمای پایین کند و در دمای بالا سریعتر میشوند؛ هر دو حالت برای عملکرد بهینه مضرند.

در دمای کمتر از ۱۰ درجه، مقاومت داخلی افزایش یافته و توان خروجی افت میکند، در حالی که در دمای بالاتر از ۵۰ درجه، احتمال تجزیه الکترولیت و تخریب ساختار الکترود افزایش مییابد. برای جلوگیری از این وضعیت، سیستمهای BTMS باید دما را بهطور یکنواخت در همهی سلولها کنترل کنند تا اختلاف حرارتی بین آنها از ۲ تا ۳ درجه بیشتر نشود.

در کامیونهای برقی مدرن مانند Volvo FH Electric یا Mercedes eActros، الگوریتمهای حرارتی در کنار حسگرهای دقیق، جریان خنککننده را متناسب با فشار لحظهای تنظیم میکنند. این کار باعث میشود هنگام عبور از شیبها یا استفاده از ترمز احیاکننده، دمای ماژولها از حد بحرانی عبور نکند. هدف نهایی این فناوری حفظ بازده و افزایش طول عمر باتری و طبیعات خودرو است؛ زیرا هر ۱۰ درجه افزایش دما میتواند طول عمر باتری را تا ۲۰ درصد کاهش دهد.

روشهای رایج مدیریت حرارت: خنکسازی هوا، مایع و گرمایش اولیه

روشهای خنکسازی در کامیونهای برقی معمولاً در سه گروه اصلی تقسیم میشوند: خنکسازی با هوا، خنکسازی با مایع و گرمایش فعال (Pre-heating). در مدلهای سبکتر یا کامیونت ها، خنکسازی هوا با استفاده از فنهای جریان متقاطع و کانالهای تهویه انجام میشود. این روش ساده و کمهزینه است اما در حرارتهای بالا کارایی کافی ندارد. در کامیونهای سنگین، سیستمهای خنکسازی مایع با ترکیب مایعهای ضدیخ و آب یا نانوسیالات استفاده میشوند که بهصورت مستقیم از میان صفحات حرارتی یا ماژولهای سلولی عبور میکنند و انتقال حرارت را چندین برابر افزایش میدهند.

در شرایط آبوهوایی سرد، سیستم گرمایش اولیه باتری اهمیت حیاتی دارد؛ کامیونهای برقی معمولاً پیش از حرکت با استفاده از پمپ حرارتی یا المنتهای برقی، دمای باتری را به محدودهی کاری مطلوب میرسانند تا مقاومت داخلی کاهش یابد. این فرآیند که Pre-conditioning نام دارد، در ناوگانهای برونشهری موجب کاهش قابل توجه مصرف انرژی در مراحل اولیه حرکت میشود. ترکیب خنکسازی مایع و گرمایش هوشمند، امروزه استاندارد طراحی در کامیونهای برقی کلاس ۸ به شمار میرود.

نگاهی به فناوریهای پیشرفته در مدیریت حرارت باتری

در سالهای اخیر، تولیدکنندگان باتری و سازندگان کامیون به سراغ فناوریهای نوینی رفتهاند که بتوانند چالش دمای بالا و تراکم انرژی زیاد را کنترل کنند. یکی از این راهکارها استفاده از مواد تغییر فازده (PCM) است.

این مواد هنگام جذب حرارت، بدون افزایش محسوس دما ذوب میشوند و گرما را در خود نگه میدارند. پس از کاهش بار، دوباره منجمد شده و چرخهی دفع حرارت را تکرار میکنند. این فناوری بدون نیاز به پمپ یا مایع در گردش، توانسته در کامیونهای شهری و معدنی تا ۱۵ درصد یکنواختی حرارتی را بهبود دهد.

دومین رویکرد، بهرهگیری از نانوسیالات (Nanofluids) است؛ ترکیبی از مایع خنککننده با ذرات نانومقیاس مس، گرافن یا آلومینیوم که رسانایی حرارتی را چندین برابر افزایش میدهد. در سامانههای خنکسازی دوکاناله، جریان نانوسیال از میان صفحات ماژول و همزمان در اطراف سلولها عبور میکند تا اختلاف دما در سراسر بستهی باتری به حداقل برسد.

علاوه بر این، در برخی پروژههای تحقیقاتی مانند Volvo SuperTruck و MAN eMobility، از الگوریتمهای پیشبینی بار حرارتی (Predictive Thermal Management) استفاده میشود تا سامانه خنکسازی پیش از افزایش جریان تخلیه، آمادهی جذب گرما باشد و از نوسانات دمایی ناگهانی جلوگیری کند.

فناوریهای اختصاصی برای کامیون، کامیونت و تریلیهای برقی سنگین

در طراحی سامانههای حرارتی کامیونهای برقی، تفاوتهای اساسی با خودروهای سواری وجود دارد. ظرفیت بالای باتری (گاه بیش از ۶۰۰ کیلوواتساعت) و چرخهی کاری پیوسته باعث میشود سیستم مدیریت حرارت از نوع صنعتی و چندمداره باشد.

در این سامانهها معمولاً مدار خنککنندهی باتری با مدار خنککنندهی موتور و اینورتر ادغام شده تا انتقال گرمای بین اجزا بهصورت هوشمند انجام گیرد. بهعنوان نمونه، در کامیون Mercedes eActros 600 از سه مدار مجزا برای خنکسازی سلولها، کنترلر قدرت و شارژر سریع استفاده شده است تا پایداری حرارتی حتی در دمای محیط بالای ۴۵ درجه حفظ شود.

در کامیونتها و تریلرهای سبکتر، طراحی ماژولار باتری امکان جداسازی واحدها و کنترل حرارت موضعی را فراهم میکند. هر ماژول دارای صفحات خنککنندهی جداگانه و حسگر دمای مستقل است که دادهها را به واحد مرکزی BTMS ارسال میکند. این ساختار علاوه بر افزایش ایمنی در برابر داغی نقطهای (Hot Spot)، تعمیر و نگهداری را سادهتر میکند.

در نهایت، هدف از این طراحیها حفظ تعادل حرارتی در کل بستهی باتری است؛ چرا که اختلاف دمای حتی ۵ درجه بین سلولها میتواند موجب ناهماهنگی شارژ و تخلیه و کاهش عمر کلی سیستم شود.

نگهداشت، ایمنی و تأثیر مدیریت حرارت بر طول عمر باتری

سامانه مدیریت حرارت، نهفقط برای حفظ عملکرد لحظهای، بلکه برای افزایش عمر مفید باتری طراحی میشود. در کامیونها و تریلیهای سنگین برقی که سیکل کاری طولانی و جریانهای بالا دارند، کنترل دقیق دما میتواند عمر باتری را تا دو برابر افزایش دهد.

در بسیاری از مدلهای اروپایی مانند Volvo FH Electric، نرمافزار BTMS بهطور خودکار نرخ خنکسازی و گرمایش را بر اساس الگوی کار ناوگان تنظیم میکند و در فاز شارژ سریع، از ماژولهای خنککنندهی مایع استفاده میشود تا دما از ۴۵ درجه سانتیگراد فراتر نرود.

از نظر ایمنی، حفظ تعادل حرارتی میان سلولها مهمترین عامل پیشگیری از فرار حرارتی (Thermal Runaway) است. هر سلول بیشازحد گرم میتواند واکنش زنجیرهای خطرناکی ایجاد کند که منجر به آتشسوزی یا انفجار میشود. به همین دلیل، کامیونهای برقی مدرن دارای حسگرهای چندگانه در هر ماژول و شیرهای اضطراری تخلیه حرارت هستند.

در صورت تشخیص افزایش غیر عادی دما، سیستم بهصورت خودکار مدار جریان را قطع و ماژول را ایزوله میکند. نگهداشت منظم، بررسی مایع خنککننده و اطمینان از تمیزی کانالهای حرارتی از الزامات حیاتی در چرخه سرویس این خودروهاست.

چالشها و محدودیتها در مدیریت حرارت کامیونهای برقی

مدیریت حرارت در کامیون برقی با وجود پیشرفتهای زیاد، همچنان با چالشهای فنی و عملی روبهروست. نخستین مشکل، حجم و وزن بالای سیستم خنکسازی است که میتواند چندصد کیلوگرم به وزن خودرو اضافه کند و بخشی از ظرفیت حمل بار را کاهش دهد.

در عین حال، پمپها و کمپرسورهای فعال انرژی مصرف میکنند و در مسیرهای طولانی، ممکن است تا ۵ درصد از ظرفیت باتری صرف عملکرد همین سیستمها شود. طراحی بهینه باید میان بازده حرارتی و مصرف انرژی تعادل برقرار کند.

عامل دیگر، تنوع اقلیمی و شرایط محیطی است. کامیونهای فعال در مناطق بسیار گرم یا سرد، نیازمند تنظیمات متفاوت و گاهی سختافزارهای اضافی مانند گرمکنهای کمکی یا رادیاتورهای چندمرحلهای هستند.

در بازار ایران نیز، پراکندگی دمایی از شمال تا جنوب کشور، چالش مهمی در طراحی واحد BTMS محسوب میشود. علاوه بر آن، تأمین مایعات مخصوص خنککننده و تجهیزات تعمیراتی پیشرفته هنوز در دسترس کامل شبکه خدماتی نیست. این موارد نشان میدهد که توسعه فناوریهای بومی مدیریت حرارت برای کامیونها و کامیونتهای برقی کشور، گامی ضروری در مسیر برقیسازی پایدار ناوگان است.

فناوری خنکسازی باتری مهمتر ظرفیت و توان آن است

مدیریت حرارت باتری، قلب تپندهی مهندسی کامیونهای برقی بهشمار میرود. این فناوری تضمین میکند که سلولهای باتری در محدودهی دمایی بهینه فعالیت کنند، بازده انرژی در بالاترین سطح باقی بماند و خطرات حرارتی کاهش یابد.

ترکیب سامانههای خنکسازی مایع، گرمایش هوشمند و کنترلهای الکترونیکی دقیق، اکنون در مدلهای پیشرفتهای مانند Volvo FH Electric، MAN eTruck و Mercedes eActros بهکار گرفته میشود و نتایج آن نشان داده است که پایداری عملکرد و عمر مفید باتری تا چندین سال افزایش مییابد.

در مسیر آینده، نوآوریهایی همچون استفاده از مواد تغییر فازده (PCM)، نانوسیالات و الگوریتمهای پیشبینی حرارتی مبتنی بر هوش مصنوعی به بهبود بیشتر این سیستمها کمک خواهند کرد. با این حال، چالشهایی نظیر وزن بالای سامانه، نیاز به انرژی خنکسازی و محدودیتهای تعمیر و نگهداری هنوز پابرجاست. برای کشورهایی مانند ایران، توسعهی فناوریهای بومی در زمینهی سیستمهای BTMS و آموزش تعمیرکاران تخصصی میتواند نقش کلیدی در آمادهسازی زیرساخت ناوگان برقی ایفا کند.

در نهایت، آیندهی کامیون، کامیونت و تریلر های برقی به توانایی مهندسان در حفظ تعادل میان چگالی انرژی بالا و پایداری حرارتی پایدار وابسته است؛ جایی که مدیریت هوشمند حرارت نه فقط یک گزینه فنی، بلکه پیششرط اصلی دوام، ایمنی و بازده اقتصادی ناوگانهای سنگین برقی بهشمار میآید.

این مطلب توسط تیم کارشناسان سایت پایه یک نوشته شده است.

پشت هر مطلب در وبلاگ پایه یک، کار تیمی است؛ خبرنگار میدانی، کارشناس فنی و پژوهشگر محتوا. از مقایسهٔ جزئیات تا راهنمای انتخاب بهترینهای انواع کامیون و کامیونت، راهنمای لوازم و قطعات خودروهای سنگین و... ما به تصمیمهای روزمره سنگین سواران کمک میکنیم. کلیک کنید تا با نویسندگان ما بیشتر آشنا شوید.

در حال حاضر هیچ نظر یا دیدگاهی ثبت نشده است. شما میتوانید اولین نفری باشید که دیدگاه یا نظر خود را برای ما ارسال میکنید.