چک لیست ایمنی پیش از ورود به مناطق کویری و بیابانی

چک لیست ایمنی پیش از ورود به مناطق کویری و بیابانی

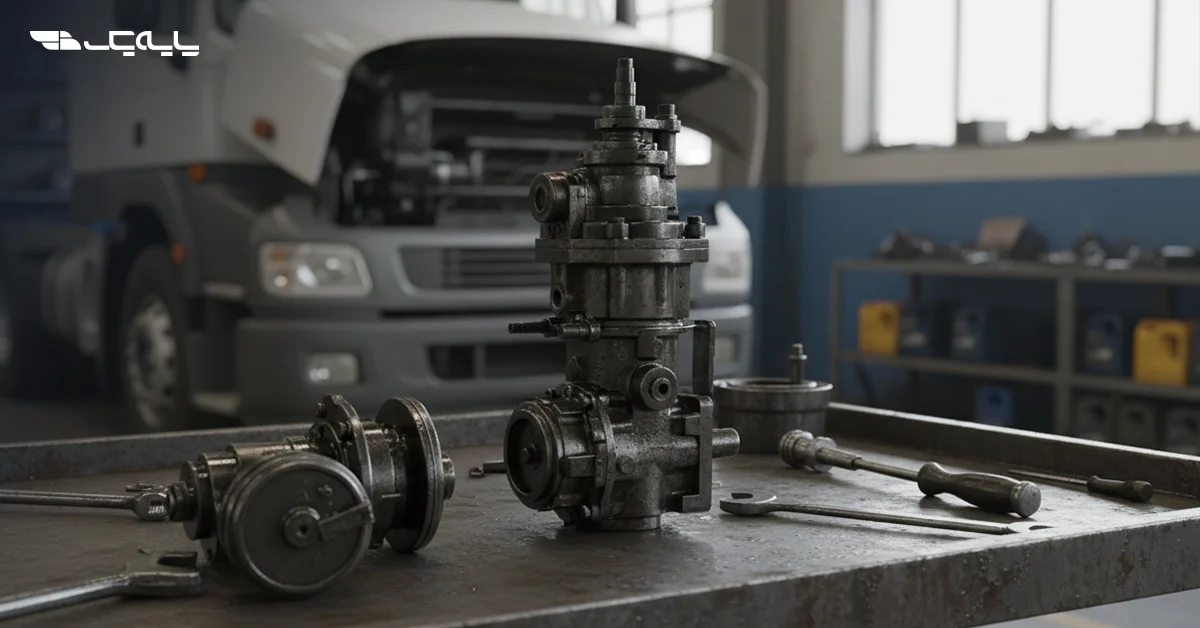

پمپ انژکتور، قلب تپندهی هر موتور دیزلی است؛ قطعهای که وظیفه دارد سوخت را با فشار بالا و در زمان دقیق به انژکتورها ارسال کند. کوچکترین خطا در عملکرد آن میتواند باعث کاهش توان، افزایش مصرف سوخت یا حتی از کار افتادن کامل موتور شود.

از همینرو نگهداری اصولی این سیستم برای دوام موتور و کاهش هزینههای تعمیراتی اهمیت حیاتی دارد. در این مقاله از پایه یک، اصول نگهداری و سرویس پمپ انژکتور را بهصورت گامبهگام و براساس استانداردهای سازندگان جهانی بررسی میکنیم.

در ادامه، ضمن معرفی انواع پمپهای دیزل و تفاوتهای آنها، برنامههای نگهداری پیشگیرانه و چکلیستهای دورهای را مرور خواهیم کرد. همچنین نکات کلیدی درباره کیفیت سوخت، فیلتراسیون، زمانبندی تزریق و روشهای تشخیص عیب را توضیح میدهیم تا رانندگان کامیون، کامیونت و تریلی بتوانند با دانش فنی کافی از سیستم سوخترسان خود مراقبت کنند.

آشنایی با انواع پمپهای دیزل و تفاوتهای سرویس هرکدام

پمپهای انژکتور در موتورهای دیزلی به چند دسته اصلی تقسیم میشوند که هرکدام اصول نگهداری و روش سرویس متفاوتی دارند. پمپهای خطی (Inline) مانند مدلهای بوش P7100 یا M1000، ساختاری مکانیکی با پلانجرهای مجزا برای هر سیلندر دارند و بیشتر در موتورهای سنگین کامیون و تریلر استفاده میشوند.

در مقابل، پمپهای روتاری یا توزیعی (Rotary/Distributor) مثل Bosch VE یا Stanadyne DB2 با طراحی جمعوجورتر، در کامیونتها و موتورهای سبکتر کاربرد دارند و نسبت به کیفیت سوخت حساسترند.

نسل جدیدتر، پمپهای فشار بالای کامنریل (Common Rail) مانند Bosch CP3 و CP4 یا Delphi DFP6 هستند که در همکاری با واحد کنترل الکترونیکی فشار سوخت را تا بیش از ۱۸۰۰ بار بالا میبرند.

نگهداری این پمپها نیازمند کنترل دقیق فیلتراسیون و پرهیز از ورود آب یا ذرات به سیستم است. در نهایت، وجود لیفتپمپها یا پمپهای تغذیه اولیه که سوخت را از باک به پمپ اصلی منتقل میکنند نیز بخشی از زنجیره حیاتی سیستم تزریق محسوب میشود. شناخت نوع پمپ، نخستین گام در انتخاب روش سرویس و تعمیر صحیح است.

برنامه نگهداری پیشگیرانه (PM)؛ بازهها و چکلیستهای عملیاتی

نگهداری پیشگیرانه در سیستم سوخترسانی، به معنای انجام بازدیدهای دورهای و سرویسهای منظم برای جلوگیری از خرابیهای ناگهانی است. این برنامه باید متناسب با نوع کارکرد ناوگان تنظیم شود؛ برای کامیونهای بینشهری هر ۱۵ تا ۲۰ هزار کیلومتر و برای ناوگان شهری یا معدنی در بازههای کوتاهتر توصیه میشود.

در هر نوبت سرویس باید وضعیت فیلترهای اولیه و ثانویه سوخت بررسی شود، آب جمعشده در سپراتور تخلیه گردد و تمام اتصالات از نظر نشتی یا ترک کنترل شوند. در فصول سرد، وجود رطوبت یا پارافین در گازوئیل میتواند باعث گرفتگی مجاری و آسیب به پلانجرها شود، بنابراین استفاده از افزودنیهای ضدیخ و نگهدارندهی سوخت ضروری است. رعایت این برنامه، عمر مفید پمپ را چندین برابر افزایش میدهد و هزینههای توقف ناگهانی کامیون در مسیر را به حداقل میرساند.

کنترل کیفیت سوخت و فیلتراسیون؛ ستون فقرات عمر پمپ

بیش از ۷۰ درصد خرابیهای پمپ انژکتور به آلودگی سوخت یا فیلتراسیون ضعیف مربوط میشود. سوخت دیزل باید مطابق استاندارد EN590 یا معادل آن باشد و میزان آب و ذرات معلق در آن کنترل شود.

استفاده از فیلترهای اصلی با کلاس فیلتراسیون ۵ تا ۱۰ میکرون و تعویض آنها پیش از رسیدن به حد اشباع از مهمترین اصول نگهداری است. همچنین باید به زمان انبارداری سوخت و وضعیت مخازن نیز توجه شود، زیرا آلودگی میکروبی یا وجود عناصر ناخالصی در باک، مستقیم وارد مسیر پمپ میشود.

در کامیونها و کامیونتهایی که در مناطق پرگردوغبار فعالیت میکنند، پیشنهاد میشود دوره تعویض فیلتر سوخت ۳۰ درصد کوتاهتر از مقدار توصیهشده کارخانه در نظر گرفته شود. استفاده از سوختهای بیکیفیت یا مخلوط با روغن سبک ممکن است باعث سایش شدید پلانجر و بوش پمپ شود، بنابراین کنترل منبع سوخت و اطمینان از تمیزی آن، حیاتیترین گام برای حفاظت از پمپ انژکتور است.

اصول هواگیری سامانه سوخت

پس از هرگونه تعمیر، تعویض فیلتر یا شستوشوی مسیر سوخت، هواگیری سیستم گام ضروری است تا از استارت خشک و آسیب به پمپ جلوگیری شود. در سیستمهای مکانیکی، این کار با پمپدستی (پرایمر) انجام میشود. ابتدا باید سوخت تا پر شدن فیلترها پمپ شود، سپس پیچهای هواگیری روی فیلتر و پمپ به ترتیب باز و بسته شوند تا هیچ حبابی باقی نماند. در سیستمهای کامنریل جدیدتر، هواگیری معمولاً بهصورت خودکار با استارت طولانی یا از طریق پمپ برقی انجام میشود.

نکته کلیدی این است که هرگز نباید موتور را بدون هواگیری کامل روشن کرد، زیرا پلانجرهای پمپ در فشار بالا و بدون روانکاری آسیب میبینند. همچنین باید توجه داشت که استفاده از ابزارهای نامناسب برای بازکردن پیچهای هواگیری یا تمیز نکردن سطح اطراف، میتواند باعث ورود ذرات به مدار و خرابی سریع سیستم تزریق شود.

اصول بازرسی چشمی و نکات نشتیگیری حرفهای

نشتیهای سوخت، نباید هرگز بیاهمیت تلقی شوند، چراکه میتوانند خسارتهای سنگینی به همراه داشته باشند. در پمپهای انژکتور مکانیکی، رایجترین نقاط نشتی شامل شفتسیل جلویی، درز بدنه، اتصالات شیلنگها و پایهی فیلتر هستند. برای تشخیص دقیق، ابتدا باید سطح پمپ با اسپری تمیزکننده شستوشو داده شود و سپس در حالت کارکرد موتور، مسیر عبور سوخت بررسی گردد. استفاده از مانومتر برای اندازهگیری فشار ورودی و برگشت نیز به شناسایی نشتی داخلی کمک میکند.

در سیستمهای کامنریل، افت فشار ریل یا وجود حباب در مسیر برگشت، نشانهای از نشتی داخلی پمپ است که نیاز به بازدید در تعمیرگاههای تخصصی دارد. هرگونه چربی یا لکه مرطوب روی بدنه پمپ باید جدی گرفته شود، زیرا حتی یک قطره سوخت در فشار بالا میتواند به مرور باعث خوردگی فلز و کاهش دقت تزریق شود.

تنظیم زمانبندی تزریق سوخت و کالیبراسیون

تنظیم زمان تزریق سوخت از حیاتیترین مراحل سرویس پمپ انژکتور است. در پمپهای مکانیکی، زاویه زمان تزریق معمولاً با چرخاندن بدنه پمپ نسبت به موتور تنظیم میشود و هر سازنده محدوده مشخصی را تعریف کرده است. تنظیم اشتباه حتی چند درجه میتواند موجب سخت استارت خوردن، افزایش دود یا کاهش توان شود.

در پمپهای کامنریل، کنترل زمان تزریق توسط ECU انجام میشود و تغییرات دستی در عمل غیرمجاز است، اما بررسی دادههای ECU از طریق دستگاه دیاگ میتواند انحراف احتمالی را نشان دهد.

کالیبراسیون دقیق پمپ، بهویژه در مدلهای روتاری و کامنریل، فقط در محیط کارگاهی مجهز به بنچ تست انجام میشود. در این فرایند، دبی، فشار و منحنی پاشش سوخت با مقادیر مرجع تطبیق داده میشود تا عملکرد موتور بهینه گردد. رانندگان باید توجه داشته باشند که هرگونه دستکاری غیرحرفهای در تایمینگ یا پیچ تنظیم پمپ، نهتنها باعث افزایش مصرف سوخت میشود بلکه احتمال سوختن پیستونها یا خرابی سوپاپها را بالا میبرد.

تشخیص اصولی خرابیها بر پایه علائم موجود

عیبیابی پمپ انژکتور باید بر اساس مشاهده نشانهها و اندازهگیری پارامترهای واقعی انجام شود، نه صرفاً حدس یا تجربه. استارت سخت در هوای گرم معمولاً نشاندهنده افت فشار در مدار سوخت است، درحالیکه دود سفید هنگام استارت سرد، به تأخیر تزریق یا وجود هوا در مدار اشاره دارد. در صورت شنیدن صدای غیرعادی یا لرزش در دور آرام، باید وضعیت فشار خروجی و برگشت سوخت با گیج و دبیسنج بررسی شود.

در سیستمهای الکترونیکی، افت فشار ریل یا خطاهای ثبتشده در ECU میتواند تشخیص را سخت کند. برای نمونه، کدهای خطای P0087 یا P0093 اغلب به نشت داخلی پمپ یا خرابی شیر کنترل فشار اشاره دارند. یک روش اصولی عیبیابی، مقایسه فشار هدف (Target Pressure) و فشار واقعی (Actual Pressure) در دیاگ است. اگر اختلاف بیش از ۱۵ درصد باشد، احتمال خرابی پمپ بسیار بالاست. این رویکرد علمی، از تعویض اشتباه قطعات جلوگیری کرده و هزینه تعمیرات را کاهش میدهد.

بررسی رایجترین خرابیها به تفکیک نوع پمپ و راههای پیشگیری

هر نوع پمپ انژکتور، الگوی خرابی خاص خود را دارد که شناخت آن برای پیشگیری و تعمیر بهموقع اهمیت زیادی دارد. در پمپهای روتاری یا توزیعی، شایعترین خرابی مربوط به سایش محور و هدروتور است که معمولاً در اثر استفاده از سوخت خشک یا ورود آب رخ میدهد.

در پمپهای خطی (Inline)، سایش بوش و پلانجر یا نشت از قسمت آببندها بیشتر دیده میشود و در اثر کارکرد طولانیمدت بدون تعویض فیلتر بهموقع ایجاد میگردد. اما در پمپهای فشار بالای کامنریل مانند Bosch CP4، مشکل رایج خوردگی داخلی و فلکینگ (پوستهشدن سطح فلز) است که در نتیجهی آلودگی یا کیفیت پایین سوخت ایجاد میشود.

برای جلوگیری از این آسیبها، باید از فیلترهای اصلی با دقت بالا استفاده شود، مسیر برگشت بهطور منظم شستوشو داد و پس از هر آلودگی یا تعویض پمپ، سیستم کاملاً فلاش یا پاکسازی شود. رعایت این موارد ساده میتواند عمر پمپ را تا دو برابر افزایش دهد و از خواب ناگهانی ناوگان جلوگیری کند.

اصول تعویض فیلتر، شیلنگها و پاکسازی سیستم پس از آلودگی

هنگامیکه پمپ یا مدار سوخت در معرض آلودگی قرار میگیرد، تعویض پمپ بهتنهایی کافی نیست. در چنین مواقعی باید تمام فیلترها، شیلنگهای لاستیکی و حتی مخزن سوخت بهطور کامل شسته و خشک شوند. بهترین روش، استفاده از سوخت تمیز همراه با فشار هوای کنترلشده برای پاکسازی خطوط و ریل است. در سیستمهای کامنریل، مسیر برگشت نیز باید بازبینی شود تا از ورود دوباره ذرات به پمپ جدید جلوگیری شود.

در هنگام تعویض فیلترها، همیشه فیلتر جدید را با گازوئیل تمیز پر کنید تا از استارت خشک جلوگیری شود. همچنین توصیه میشود پس از پایان کار، فشار مدار با گیج بررسی و چند دقیقه موتور در دور آرام کار کند تا از نبود هوا یا نشتی اطمینان حاصل شود. غفلت از همین مرحله ساده میتواند موجب خرابی مجدد پمپ جدید در کمتر از چند ساعت کارکرد شود.

سرویس در محیط کارگاه در برابر سرویس روی بنچ تخصصی

یکی از اشتباهات رایج در نگهداری پمپ انژکتور، تلاش برای تنظیم یا تعمیر آن بدون استفاده از تجهیزات تخصصی است. برخی عملیات مانند تعویض فیلتر، بررسی نشتی یا هواگیری را میتوان در تعمیرگاه ناوگان انجام داد، اما کالیبراسیون، تنظیم فشار و دبی یا تعمیر داخلی پمپ فقط باید در کارگاههای دارای بنچتست انجام شود. این دستگاهها جریان سوخت را در شرایط کنترلشده شبیهسازی کرده و عملکرد پلانجرها و شیرها را با دادههای کارخانه مقایسه میکنند.

عدم استفاده از بنچ ممکن است باعث شود پمپ ظاهراً کار کند اما در فشار یا زمان تزریق انحراف داشته باشد، که نتیجه آن افزایش مصرف سوخت و آلایندگی است. بنابراین توصیه میشود هر ۲۰۰ تا ۲۵۰ هزار کیلومتر، پمپهای ناوگان سنگین برای بررسی تخصصی به مراکز مجاز ارسال شوند تا پیش از بروز خرابی پرهزینه، تنظیمات موردنیاز اعمال شود.

چهارچوبهای نگهداری در شرایط سخت؛ سرما، سوختهای مخلوط و توقف طولانی

محیطهای کاری دشوار، عمر پمپ انژکتور را بهشدت کاهش میدهند. در مناطق سردسیر، پارافینبستن سوخت میتواند مجاری ریز پمپ را مسدود کرده و باعث شکست پلانجر شود. استفاده از افزودنی ضدپارافین و گرمکردن سوخت قبل از استارت از خرابی جلوگیری میکند. در مقابل، کار در محیطهای گرم و پرگردوغبار نیازمند توجه بیشتر به فیلتر هوا و تخلیه منظم آب از سپراتور است.

در ناوگانهایی که از سوختهای بیودیزل (B7 یا B20) استفاده میکنند، احتمال اکسیداسیون و تشکیل رسوبات در مدار سوخت وجود دارد؛ بنابراین باید بازه سرویس کوتاهتر شود. همچنین در زمان توقف طولانی کامیون یا کامیونت، بهتر است مدار سوخت با سوخت تازه پر شود و موتور حداقل هر دو هفته یکبار روشن گردد تا از خشک شدن اورینگها و چسبیدن قطعات داخلی پمپ جلوگیری شود. رعایت این جزئیات ساده، کلید افزایش دوام پمپ در شرایط سخت کاری است.

استانداردهای آلایندگی و تأثیر سرویس پمپ بر عملکرد ECU و پسپردازش

در موتورهای دیزلی مدرن، پمپ انژکتور نقشی فراتر از رساندن سوخت دارد؛ این قطعه عملاً تعیینکنندهی کیفیت احتراق و در نتیجه، میزان آلایندگی است. در سیستمهای کامنریل، فشار دقیق و زمان تزریق توسط ECU کنترل میشود تا موتور بتواند استانداردهای Euro IV تا Euro VI را رعایت کند. هرگونه اختلال در پمپ، بهطور مستقیم بر عملکرد سیستمهای EGR، DPF و SCR تأثیر میگذارد. برای مثال، فشار کمتر از حد استاندارد میتواند باعث احتراق ناقص و افزایش دوده در فیلتر DPF شود.

در مقابل، فشار بیش از اندازه یا زمانبندی اشتباه تزریق، موجب افزایش دمای احتراق و بالا رفتن سطح NOx خواهد شد. از اینرو سرویس و نگهداری دقیق پمپ نهتنها برای سلامت موتور بلکه برای حفظ انطباق با استانداردهای آلایندگی ضروری است. در کشندههایی که با ECUهای پیشرفتهتر کار میکنند، توصیه میشود پس از هر سرویس پمپ، دادههای سنسور فشار و نقشه تزریق دوباره با مقادیر مرجع سازنده تطبیق داده شود.

چکلیست اجرایی سرویس پمپ برای ناوگان سنگین

یک چکلیست دقیق، ابزار اصلی هر تعمیرکار برای اطمینان از انجام کامل سرویس است. در سرویس دورهای پمپ انژکتور، مراحل زیر باید گامبهگام انجام شوند:

- بررسی وضعیت فیلترهای اولیه و ثانویه

- تخلیه آب از سپراتور

- کنترل فشار ورودی با گیج

- تست نشتی در مسیر برگشت سوخت

- بازدید اتصالات و شیلنگها

- تمیزکاری سطح پمپ و بدنه

- بررسی صدا و لرزش در دور آرام

- اندازهگیری فشار خروجی یا ریل در حالت بار متوسط

پس از پایان مراحل، باید از هواگیری کامل و عملکرد یکنواخت موتور اطمینان حاصل شود.

در تعمیرگاههای مجهز، این چکلیست با ثبت مقادیر فشار، دبی و زمان سرویس تکمیل میشود تا سابقه نگهداری برای هر کامیون، کامیونت یا تریلی ثبت گردد. نگهداری این اطلاعات در پرونده ناوگان کمک میکند تا عیبهای تکرارشونده شناسایی و بازه سرویسهای بعدی دقیقتر برنامهریزی شوند. اجرای این روند ساده، یکی از بهترین روشهای کاهش خرابیهای ناگهانی و افزایش عمر عملیاتی پمپ است.

کامیون سالم، کامیونی است که تمام سرویسهایش به درستی انجام شود

پمپ انژکتور را میتوان قلب سیستم سوخترسان موتور دیزلی دانست؛ قطعهای که با فشار بالا، زمان دقیق تزریق و حجم تنظیمشده سوخت، عملکرد کل موتور را تعیین میکند. هرچند این قطعه پیچیده بهنظر میرسد، اما با رعایت چند اصل ساده میتوان از خرابیهای پرهزینه آن جلوگیری کرد: استفاده از سوخت تمیز و فیلترهای اصلی، اجرای برنامههای نگهداری پیشگیرانه، بازدید منظم نشتیها، و سرویس تخصصی در مراکز مجاز

در نهایت، نگهداری صحیح پمپ انژکتور تنها به افزایش عمر موتور ختم نمیشود؛ بلکه موجب صرفهجویی در مصرف سوخت، کاهش آلایندگی و حفظ توان خروجی کامیون در طولانیمدت خواهد شد. اجرای دقیق این اصول، تفاوت میان یک ناوگان همیشه آمادهبهکار و ناوگانی پرهزینه و پرخرابی است. آگاهی و نظم در سرویس پمپ، همان چیزی است که عملکرد مطمئن موتورهای دیزلی را تضمین میکند.

این مطلب توسط تیم کارشناسان سایت پایه یک نوشته شده است.

پشت هر مطلب در وبلاگ پایه یک، کار تیمی است؛ خبرنگار میدانی، کارشناس فنی و پژوهشگر محتوا. از مقایسهٔ جزئیات تا راهنمای انتخاب بهترینهای انواع کامیون و کامیونت، راهنمای لوازم و قطعات خودروهای سنگین و... ما به تصمیمهای روزمره سنگین سواران کمک میکنیم. کلیک کنید تا با نویسندگان ما بیشتر آشنا شوید.

در حال حاضر هیچ نظر یا دیدگاهی ثبت نشده است. شما میتوانید اولین نفری باشید که دیدگاه یا نظر خود را برای ما ارسال میکنید.