هفت کشنده پرفروش بازار در پاییز ۱۴۰۴

هفت کشنده پرفروش بازار در پاییز ۱۴۰۴

سیستم تعلیق در کامیونها و ماشینآلات معدنی نقشی حیاتی در تحمل ضربات، حفظ تعادل و افزایش دوام شاسی دارد. مسیرهای سنگلاخی و ناهموار، بزرگترین چالش برای تعلیق محسوب میشوند، زیرا فشار ناشی از بار زیاد و تکانهای متوالی میتواند در مدت کوتاهی به شاسی، محور و اتصالات آسیب بزند.

طراحی مناسب سیستم تعلیق، علاوه بر کاهش ضربات، باعث توزیع یکنواخت وزن و افزایش پایداری خودرو میشود. در این مقاله از پایه یک، به معرفی و بررسی انواع سیستمهای تعلیق مورد استفاده در کامیونها و تجهیزات معدنی میپردازیم تا مشخص شود کدام ساختار در مسیرهای سنگی و سخت، بیشترین دوام و کارایی را دارد.

سیستم تعلیق در واقع نقطهی اتصال بین جاده و شاسی است؛ جایی که باید هم انعطاف کافی برای جذب ضربه داشته باشد و هم استحکام لازم برای تحمل وزن بالا. انتخاب نوع مناسب تعلیق در پروژههای معدنی، تفاوتی اساسی در عمر مفید قطعات، راحتی راننده و هزینه نگهداری ایجاد میکند. در ادامه، با بررسی ساختار و عملکرد پنج نوع سیستم متداول تعلیق در کامیونها، مزایا، معایب و کاربرد هرکدام در شرایط سخت کاری را تحلیل میکنیم.

بررسی انواع سیستمهای تعلیق مناسب برای مسیرهای خاکی و معدنی

سیستمهای تعلیق در کامیونها و ماشینآلات معدنی به گونهای طراحی میشوند که بتوانند بین استحکام سازهای و جذب ضربات تعادل برقرار کنند. نوع سیستم تعلیق، مستقیماً بر دوام شاسی، کنترل خودرو در مسیرهای ناهموار و حتی هزینه نگهداری تأثیر میگذارد.

در مسیرهای سنگلاخی و معادن روباز، معمولاً از سیستمهایی استفاده میشود که ساختار ساده اما بسیار مقاومی دارند تا در برابر ضربات و بارهای متوالی دوام بیاورند. در ادامه، پرکاربردترین سیستمهای تعلیق مورد استفاده در کامیونهای معدنی را معرفی و مزایا و معایب هرکدام را بررسی میکنیم.

فنر تخت چندلایه (فنر شمشی سنتی)

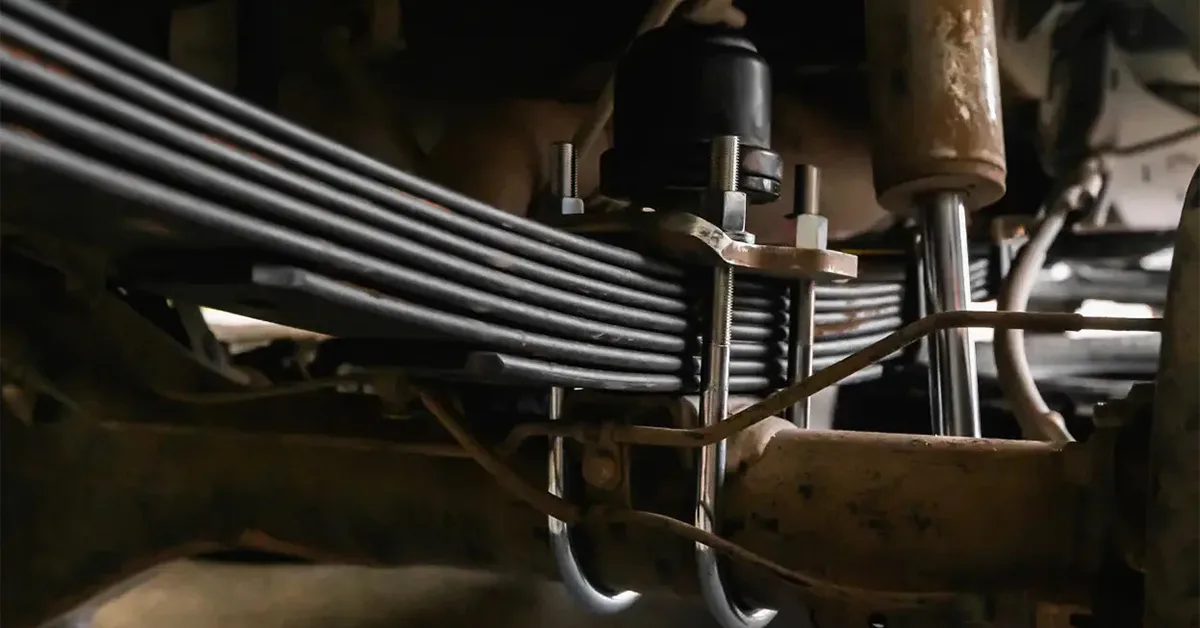

فنر تخت چندلایه یا همان فنر شمشی، متداولترین نوع سیستم تعلیق در کامیونهای سنگین و کمپرسیها است. این سیستم از چند ورق فولادی با خمیدگی یکسان تشکیل شده که بهصورت لایهلایه روی هم قرار میگیرند. انعطافپذیری حاصل از لغزش بین این ورقها باعث میشود ضربات ناشی از ناهمواریها جذب شوند. مهمترین مزیت این سیستم، تحمل بالا در برابر وزن زیاد و دوام عالی در مسیرهای سخت است. به همین دلیل در کامیونهای ۶×۴ و ۸×۴ معدنی، همچنان کاربرد فراوانی دارد.

در مقابل، فنرهای شمشی وزن بالایی دارند و در جذب ضربات نرم عمل نمیکنند، به همین دلیل ضربهها تا حدی به کابین منتقل میشوند. اگر یکی از لایهها ترک بخورد، تمام مجموعه تحت فشار نامتوازن قرار میگیرد و باید بهصورت کامل سرویس شود. با وجود این، تعمیرپذیری آسان، قیمت پایین و مقاومت در برابر بارهای متوالی باعث شده این سیستم هنوز در کامیونهایی مانند کاماز، آمیکو ۲۶۳۱ و شاکمن X3000 مورد استفاده قرار گیرد.

فنر پارابولیک (نسل جدید فنر تخت)

فنر پارابولیک نسخهی بهروزشدهی فنر شمشی است که با کاهش وزن و افزایش نرمی عملکرد طراحی شده است. در این نوع، به جای چندین لایه، از دو یا سه لایه با ضخامت متغیر استفاده میشود که خمیدگی آنها بهصورت پارابولیک (منحنی دقیق) طراحی شده است. این طراحی باعث میشود نیروهای وارد شده بهصورت یکنواخت در طول فنر پخش شوند و لرزش کمتری به شاسی و کابین منتقل گردد.

فنر پارابولیک در کامیونهای جدیدتر مانند ولوو FMX یا اسکانیا XT کاربرد دارد، زیرا در کنار تحمل وزن بالا، راحتی و پایداری بیشتری فراهم میکند. از مزایای آن میتوان به وزن کمتر، طول عمر بیشتر و واکنش نرمتر در مسیرهای سنگی اشاره کرد.

با این حال، این سیستم نسبت به فنر شمشی کلاسیک، حساستر است و در صورت شکستن یا تاب برداشتن باید بهصورت کامل تعویض شود. هزینهی ساخت و تعمیر بالاتر نیز از معایب آن بهشمار میرود، اما برای مسیرهای معدنی طولانی و سرعتهای بالاتر، گزینهای مناسب محسوب میشود.

تعلیق بادی (Air Suspension)

سیستم تعلیق بادی از باد فشرده برای جذب ضربات و تنظیم ارتفاع خودرو استفاده میکند. در این ساختار، بهجای فنر فلزی از کیسههای هوایی (Air Bags) استفاده میشود که فشار آنها توسط کمپرسور و سوپاپهای کنترل تنظیم میگردد.

این سیستم قابلیت تطبیق ارتفاع محور با وزن بار را دارد و بهصورت خودکار فشار هوا را بین محورهای جلو و عقب تنظیم میکند. نتیجه آن کاهش ارتعاشات، پایداری بیشتر و کنترل بهتر در مسیرهای سنگلاخی است. در کامیونهای مدرن معدنی، این فناوری باعث میشود ضربههای ناشی از عبور از سنگ و چاله به حداقل برسد و شاسی تحت فشار کمتری قرار گیرد.

از سوی دیگر، تعلیق بادی نسبت به انواع مکانیکی، نیاز به نگهداری دقیقتری دارد. آسیب به کیسههای هوا یا نشتی در مسیر هوا میتواند کل عملکرد سیستم را مختل کند. همچنین در محیطهای بسیار گردوغباردار یا مرطوب، احتمال خرابی شیرهای کنترل افزایش مییابد.

با این وجود، این نوع تعلیق بهترین گزینه برای مسیرهایی است که علاوه بر پستیوبلندی، نیاز به حرکت نرم و کاهش انتقال ضربات به بار و شاسی دارند. بسیاری از کامیونهای اروپایی مانند ولوو FMX و مرسدس آروکس از سیستم تعلیق بادی تقویتشده برای کار در معادن استفاده میکنند.

تعلیق لاستیکی یا ترکیبی (Rubber & Hybrid Suspension)

تعلیق لاستیکی یکی از سیستمهای مقاوم و کمهزینه است که بیشتر در تریلر ها و کامیونتهای سبک معدنی استفاده میشود. در این سیستم، قطعات لاستیکی یا پلیاورتان بهعنوان جذبکننده ضربه بین محور و شاسی نصب میشوند.

خاصیت الاستیکی این مواد باعث میشود لرزشها و ضربات ناشی از مسیرهای ناهموار تا حد زیادی جذب شوند. این سیستم وزن کمی دارد، نیازی به روانکاری ندارد و در برابر شرایط آبوهوایی سخت مقاومت خوبی از خود نشان میدهد.

با وجود مزایای ذکرشده، تعلیق لاستیکی در کامیونهای بسیار سنگین کارایی محدودی دارد. تحمل وزن بالا و تنشهای مداوم میتواند باعث تغییر شکل دائمی لاستیکها شود و در نتیجه پایداری خودرو کاهش یابد.

به همین دلیل در کامیونهای معدنی، معمولاً از نسخههای ترکیبی استفاده میشود؛ یعنی فنرهای فلزی با بوشهای لاستیکی تقویتشده که ضمن حفظ استحکام، لرزشهای ریز را کاهش میدهند. این سیستم در کامیونتهای معدنی سبک مانند مدلهای FAW و JAC کاربرد دارد و در مسیرهای سنگی با بار متوسط، عملکردی قابل قبول ارائه میدهد.

تعلیق مستقل و نیمه مستقل (Independent / Semi-Independent Suspension)

در سیستم تعلیق مستقل، هر چرخ بهصورت جداگانه و بدون وابستگی مکانیکی به چرخ مقابل حرکت میکند. این ساختار باعث میشود ضربات ناشی از عبور هر چرخ از موانع، به دیگر چرخها و شاسی منتقل نشود. در خودروهای معدنی، نسخههای خاصی از این سیستم بهصورت نیمه مستقل یا ترکیبی مورد استفاده قرار میگیرند تا در کنار جذب مناسب ضربه، استحکام محور نیز حفظ شود.

تعلیق مستقل در مسیرهای بسیار ناهموار عملکردی نرمتر و پایدارتر ارائه میدهد و میزان خستگی راننده را بهطور محسوسی کاهش میدهد. با این حال، این سیستم به دلیل پیچیدگی ساختاری، برای کامیونهای معدنی سنگین بهصورت گسترده استفاده نمیشود. هزینهی تعمیر بالا، نیاز به تنظیم دقیق و حساسیت در برابر بارهای نامتقارن از معایب اصلی آن است.

در مقابل، در دامپتراکهای مفصلی (Articulated Dump Trucks) یا تجهیزات معدنی خاص که پایداری و حرکت نرم اهمیت بیشتری دارد، نسخههای پیشرفتهی تعلیق مستقل با کمکفنرهای هیدرولیکی نصب میشوند. این ساختارها معمولاً بهصورت هوشمند عمل میکنند و بر اساس وزن بار، زاویه شیب و نوع سطح مسیر، سختی یا نرمی تعلیق را تغییر میدهند.

مقایسه فنی سیستمهای تعلیق در مسیرهای سنگلاخی

در مسیرهای سنگی و سخت، انتخاب نوع سیستم تعلیق باید بر اساس تحمل ضربه، پایداری خودرو و هزینه نگهداری انجام شود. فنرهای شمشی سنتی بیشترین استحکام را دارند و به دلیل سادگی، برای کامیونهای با ظرفیت بالا در معادن بسیار مناسباند.

در مقابل، فنرهای پارابولیک نرمی بیشتری دارند و برای مسیرهای طولانیتر یا سرعتهای متوسط گزینهی بهتری هستند. تعلیق بادی بالاترین سطح راحتی و کنترل را ارائه میدهد اما هزینه نگهداری و حساسیت آن نسبت به گردوغبار بیشتر است. سیستمهای لاستیکی یا ترکیبی برای کامیونت ها و ناوگان سبک، دوام و عملکرد اقتصادی دارند. در نهایت، تعلیق مستقل در ماشینآلات ویژه کاربرد دارد که نیازمند پایداری دقیق و حرکت نرم هستند.

در بررسی میدانی، فنر پارابولیک تقویتشده و سیستم تعلیق بادیِ صنعتی بهترین عملکرد را در مسیرهای معدنی از خود نشان دادهاند. فنر پارابولیک به دلیل طراحی ساده و مقاومت بالا در برابر تغییر شکل، دوام طولانیتری نسبت به سیستمهای بادی دارد. درحالیکه سیستم بادی برای کامیونهای اروپایی پیشرفته مانند ولوو FMX یا اسکانیا XT، سطح نرمی و کنترل بسیار بهتری ایجاد میکند. در مقابل، در کامیونهای داخلی مانند آمیکو ۲۶۳۱ و مایلر جفت محور، فنربندی شمشی تقویت شده همچنان انتخابی پایدار و کمهزینه است.

سیستم تعلیق، بیآزار اما حیاتی

در شرایط سخت معدن و مسیرهای سنگلاخی، انتخاب سیستم تعلیق مناسب میتواند تفاوت میان دوام چندساله یا خرابی زودهنگام کامیون را رقم بزند. هر نوع سیستم تعلیق، بسته به نوع کاربری، مزایا و محدودیتهای خاص خود را دارد.

فنرهای شمشی سنتی همچنان بادوامترین و اقتصادیترین گزینه برای کامیونهای معدنی محسوب میشوند، زیرا سادگی ساخت و قدرت تحمل بالا را در کنار هزینه نگهداری پایین ارائه میدهند. در مقابل، فنرهای پارابولیک با طراحی سبکتر و واکنش نرمتر، راحتی راننده و کاهش استهلاک قطعات را تضمین میکنند و برای مسیرهای ترکیبی جادهای-معدنی مناسبتر هستند.

سیستمهای بادی با وجود هزینه بالا، بالاترین سطح جذب ضربه و کنترل ارتفاع را فراهم میکنند و در کامیونهای اروپایی مدرن بهصورت گسترده استفاده میشوند. سیستمهای لاستیکی و ترکیبی بیشتر برای ناوگان سبک و نیمه سنگین کاربرد دارند و راهحلی اقتصادی در پروژههای کوچک بهشمار میروند.

نتیجه آن که در معادن متوسط، فنر پارابولیک تقویتشده و تعلیق بادی مقاوم دو انتخاب برتر هستند؛ اولی برای دوام طولانی و سادگی تعمیر، و دومی برای پایداری و نرمی بینظیر در مسیرهای ناهموار. ترکیب صحیح این دو فناوری در ناوگان معدنی میتواند عمر مفید شاسی، محور و سیستم تعلیق را تا چند برابر افزایش دهد و هزینههای نگهداری را بهطور قابلتوجهی کاهش دهد.

این مطلب توسط تیم کارشناسان سایت پایه یک نوشته شده است.

پشت هر مطلب در وبلاگ پایه یک، کار تیمی است؛ خبرنگار میدانی، کارشناس فنی و پژوهشگر محتوا. از مقایسهٔ جزئیات تا راهنمای انتخاب بهترینهای انواع کامیون و کامیونت، راهنمای لوازم و قطعات خودروهای سنگین و... ما به تصمیمهای روزمره سنگین سواران کمک میکنیم. کلیک کنید تا با نویسندگان ما بیشتر آشنا شوید.

در حال حاضر هیچ نظر یا دیدگاهی ثبت نشده است. شما میتوانید اولین نفری باشید که دیدگاه یا نظر خود را برای ما ارسال میکنید.