سرویس پمپ هیدرولیک فرمان و تست فشار خروجی؛ صدای واینینگ و قطعوصلی

سرویس پمپ هیدرولیک فرمان و تست فشار خروجی؛ صدای واینینگ و قطعوصلی

سیستم کلاچ یکی از حیاتیترین بخشهای انتقال نیرو در کامیونها و کامیونت ها است که وظیفه آن قطع و وصل نرم انتقال گشتاور موتور به گیربکس است. در خودروهای سنگین، برای کاهش نیروی لازم برای فشردن پدال، از سیستمهای ترکیبی هیدرولیکپنوماتیک استفاده میشود. این سیستمها بهدلیل پیچیدگی بیشتر، نیازمند نگهداری دقیقتری هستند و هرگونه نقص در مدار آنها، میتواند باعث سختی در تعویض دنده یا لغزش کلاچ شود. در این مقاله از پایه یک، مراحل بررسی، سرویس و هواگیری صحیح مدار کلاچ ترکیبی را بهصورت گامبهگام توضیح میدهیم تا عملکرد نرم و مطمئن سیستم فرمان و گیربکس حفظ شود.

بروز مشکل در عملکرد کلاچ تنها یک مسئله مکانیکی نیست؛ بلکه میتواند نشانهی وجود هوا در مدار هیدرولیکی، نشت فشار در قسمت پنوماتیکی یا اختلال در شیرهای کنترلی باشد. بررسی دقیق این موارد و اجرای صحیح فرایند هواگیری، نهتنها از سفت شدن پدال جلوگیری میکند بلکه از استهلاک زودرس قطعاتی مانند بوستر، سیلندرها و صفحه کلاچ نیز جلوگیری خواهد کرد.

آشنایی با سیستم کلاچ هیدرولیکپنوماتیک

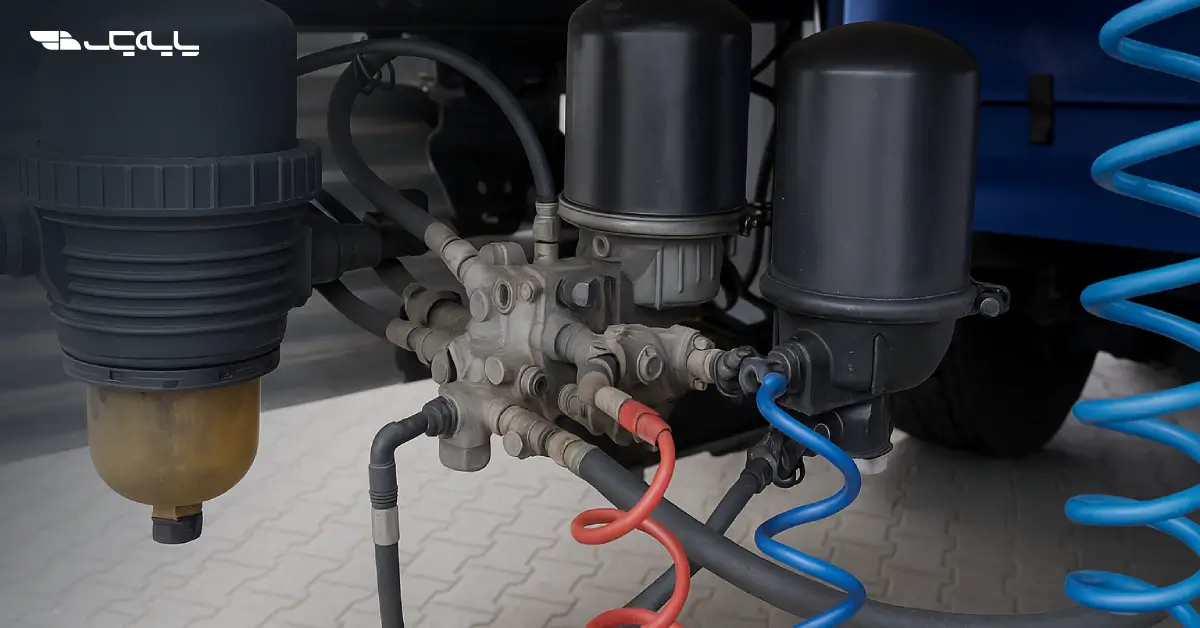

در سیستمهای ترکیبی هیدرولیکپنوماتیک، نیروی فشردن پدال توسط راننده ابتدا از طریق روغن هیدرولیک منتقل میشود و سپس در مرحله دوم به کمک فشار هوای فشرده تقویت میگردد. این ساختار باعث میشود راننده با حداقل نیرو بتواند کلاچ را در خودروهای سنگین فعال کند. بخش هیدرولیک شامل پدال، سیلندر اصلی (Master Cylinder) و سیلندر فرعی (Slave Cylinder) است و بخش پنوماتیک از یک بوستر هوا و مجموعهای از سوپاپ ها و خطوط فشار تشکیل میشود.

زمانیکه راننده پدال را فشار میدهد، سیلندر اصلی روغن را به مدار ارسال میکند؛ فشار روغن بوستر پنوماتیک را فعال میکند و هوای فشرده، نیروی تقویتی را به مجموعه کلاچ منتقل مینماید. در صورت بروز هرگونه نشت، گرفتگی یا وجود هوا در یکی از این بخشها، انتقال نیرو بهدرستی انجام نمیشود و نتیجه آن، سختی یا تأخیر در تعویض دنده خواهد بود.

اجزای مدار و نحوه عملکرد آن

سیستم کلاچ هیدرولیکپنوماتیک از چند جزء اصلی تشکیل شده است که هماهنگی دقیق آنها تضمینکننده عملکرد نرم پدال و تعویض دقیق دندهها است. در ادامه با آنها بیشتر آشنا میشویم:

- پدال و سیلندر اصلی: حرکت مکانیکی پدال را به فشار هیدرولیکی تبدیل میکند.

- بوستر پنوماتیک: با استفاده از فشار هوای مدار ترمز یا مدار مستقل، نیروی پدال را چند برابر کرده و به سیلندر فرعی منتقل میکند.

- سیلندر فرعی (Slave Cylinder): وظیفه دارد نیروی تقویتشده را به دوشاخه کلاچ و سپس بلبرینگ رهاکننده منتقل کند.

- شیرهای کنترلی و خطوط فشار: ارتباط بین بخش هیدرولیک و پنوماتیک را برقرار کرده و از برگشت فشار یا ورود هوا جلوگیری میکنند.

در شرایط کاری عادی، فشار هوای مدار بین ۶۰۰ تا ۸۰۰ کیلوپاسکال تنظیم میشود تا نیروی کافی برای آزادسازی صفحه کلاچ فراهم گردد. هرگونه افت فشار در بخش پنوماتیک یا وجود حباب در بخش هیدرولیکی میتواند موجب افزایش نیروی لازم برای فشردن پدال یا سختی در جا زدن دنده شود.

علائم وجود هوا در مدار و نشانههای افت فشار

وجود هوا در مدار هیدرولیکی باعث اختلال در انتقال فشار میشود و یکی از شایعترین دلایل سختی تعویض دنده به شمار میرود. از نشانههای معمول آن میتوان به سبک یا اسفنجی شدن پدال کلاچ، تأخیر در درگیری، صدای غیرعادی هنگام رها کردن پدال و گیرکردن دندهها اشاره کرد. در این حالت، پدال معمولاً کورس طولانیتری دارد اما تأثیر آن بر صفحه کلاچ کمتر از حالت طبیعی است.

افت فشار در مدار پنوماتیکی نیز معمولاً با کاهش محسوس در نیروی تقویتی بوستر همراه است. اگر پدال سنگینتر از حد معمول باشد یا در زمان تعویض دنده نیاز به فشار مضاعف احساس شود، احتمال نشتی در خطوط هوا یا خرابی شیر یکطرفه بسیار زیاد است. گاهی نیز ترکیب این دو عیب باعث میشود هم پدال سبک و بیاثر شود و هم دندهها به سختی جا بخورند. در چنین شرایطی هواگیری و تنظیم مجدد فشار کاری، نخستین گام در فرایند تعمیر است.

آمادهسازی برای هواگیری

پیش از شروع فرایند هواگیری مدار کلاچ هیدرولیکپنوماتیک، باید از رعایت کامل اصول ایمنی و فراهم بودن ابزار مناسب اطمینان حاصل کرد. خودرو باید روی سطح صاف و ایمن قرار گیرد و سیستم هوای فشرده در حالت تخلیه یا فشار نرمال کنترلشده باشد. روغن هیدرولیک استفادهشده باید مطابق با استاندارد سازنده باشد؛ معمولاً در کامیون ها از روغنهای DOT3 یا DOT4 و در برخی سیستمهای خاص از روغن معدنی مخصوص فرمان و کلاچ استفاده میشود.

ابزارهای لازم شامل شیلنگ شفاف، ظرف جمعآوری روغن، پیچگوشتی مناسب برای بازکردن پیچ هواگیری، و در صورت امکان دستگاه وکیوم یا فشار مثبت (Pressure Bleeder) است. پیش از باز کردن هر اتصال، مسیر فشار هوا باید قطع شود تا از خروج ناگهانی هوا یا روغن جلوگیری شود. تمیزی محیط کار و جلوگیری از ورود گرد و غبار به مدار نیز اهمیت زیادی دارد، زیرا کوچکترین آلودگی میتواند باعث خرابی شیرها و سیلندرها در آینده شود.

مراحل گامبهگام هواگیری مدار کلاچ هیدرولیکپنوماتیک

پر کردن مخزن: ابتدا مخزن روغن هیدرولیک را تا حد مشخص پر کنید و از تمیزی آن مطمئن شوید.

- اتصال شیلنگ هواگیری: شیلنگ شفاف را به پیچ هواگیری سیلندر فرعی وصل کنید تا بتوان خروج حبابها را مشاهده کرد.

- شروع هواگیری: یک نفر پدال کلاچ را چند بار پمپاژ میکند و در حالت فشرده نگه میدارد، سپس فرد دوم پیچ هواگیری را باز میکند تا هوا و روغن خارج شود.

- بستن پیچ و تکرار: پس از خروج هوا، پیچ بسته میشود و پدال رها میگردد. این چرخه تا زمانی تکرار میشود که هیچ حبابی در شیلنگ دیده نشود و جریان روغن یکنواخت شود.

- هواگیری نهایی: در صورت استفاده از دستگاه وکیوم، شیلنگ مخصوص به محل هواگیری وصل شده و هوا بهآرامی تخلیه میشود تا تمام حبابهای باقیمانده از مدار خارج شوند.

- بررسی عملکرد: پس از اتمام کار، باید پدال چند بار فشرده شود تا سفتی آن ثابت شود و تعویض دنده به نرمی انجام گیرد.

در سیستمهای مجهز به بوستر هوا، پس از هواگیری هیدرولیک، باید مدار پنوماتیک نیز از نظر فشار و عملکرد شیر تقویتکننده بررسی شود. این کار معمولاً با روشنکردن موتور و ایجاد فشار هوای کاری انجام میشود تا از عملکرد هماهنگ دو بخش اطمینان حاصل شود.

رفع سختی تعویض دنده پس از هواگیری

اگر پس از انجام کامل هواگیری، هنوز تعویض دنده با سختی انجام میشود، باید عوامل مکانیکی و فشاری دیگر را بررسی کرد. یکی از دلایل اصلی، تنظیم نبودن ارتفاع پدال یا کورس عملکرد سیلندر اصلی است که باعث میشود فشار کافی به بوستر منتقل نشود. همچنین در صورتیکه بوستر پنوماتیک دچار نشتی داخلی باشد، نیروی تقویتی کاهش یافته و راننده ناچار به اعمال نیروی بیشتری برای فشردن پدال میشود.

در مواردی که دندهها در حالت سکون سخت جا میخورند اما در زمان حرکت بهتر عمل میکنند، احتمال وجود نشت جزئی در سیلندر فرعی یا خرابی اورینگها زیاد است. همچنین باید عملکرد شیر یکطرفه و مسیر تغذیه هوای فشرده بررسی شود تا در زمان فشردن پدال، تأخیر یا افت فشار رخ ندهد. در نهایت، سایش بیش از حد صفحه کلاچ یا تاب داشتن دیسک نیز میتواند باعث سختی در تعویض دنده شود؛ بنابراین اگر پس از هواگیری و بررسی مدار، مشکل باقی ماند، باید مجموعه مکانیکی کلاچ مورد بازبینی قرار گیرد.

نکات مهم در سرویس و نگهداری دورهای مدار کلاچ

نگهداری صحیح از سیستم کلاچ هیدرولیکپنوماتیک، تضمینکننده عملکرد نرم و دوام بالای قطعات آن است. اولین اصل، بررسی منظم سطح روغن در مخزن کلاچ است. سطح روغن نباید از حداقل نشانهگذاری روی مخزن پایینتر بیاید، زیرا افت سطح، نشانهی وجود نشتی در مدار یا تبخیر روغن در دمای بالا است. روغن آلوده یا تیره نیز باید تعویض شود، زیرا آلودگی باعث فرسایش واشرها و خرابی شیر کنترل میشود. همچنین در هر سرویس دورهای، فیلتر هوا و مسیر پنوماتیکی بوستر باید بازبینی و تمیز شوند تا فشار تقویتی بدون افت به مدار منتقل گردد.

در خودروهای سنگین، توصیه میشود هر شش ماه یکبار اتصالات و شیلنگها از نظر نشتی یا ترکخوردگی بررسی شوند. وجود هرگونه رطوبت یا روغن در مسیر هوای فشرده نشانهی خرابی خشککن یا نشت از بوستر است و باید به سرعت برطرف شود. توجه به وضعیت اورینگها و سیلهای لاستیکی نیز اهمیت دارد، زیرا در دماهای بالا دچار سختی و نشتی میشوند. اگر پدال در طی کارکرد، صدای سوت یا تقتق تولید کند، باید محور پدال و بازوی انتقال نیرو گریسکاری و تنظیم شوند تا عملکرد نرم حفظ گردد.

خطاهای متداول در فرآیند هواگیری و نحوه پیشگیری از آنها

یکی از اشتباهات رایج در هواگیری مدار کلاچ، پمپاژ سریع و پیدرپی پدال است. این کار باعث کف کردن روغن و ورود مجدد هوا به مدار میشود. برای جلوگیری از این خطا، پمپاژ باید آهسته و یکنواخت انجام گیرد. اشتباه دیگر، بازکردن زودهنگام پیچ هواگیری پیش از فشرده شدن کامل پدال است که باعث مکش هوا از بیرون به سیستم میشود. همچنین استفاده از روغن ناسازگار با سیستم، مانند روغنهای ترمز با پایه سیلیکونی در مدارهای معدنی، میتواند منجر به خرابی سیلندرها و واشرها شود.

در سیستمهای دارای بوستر پنوماتیک، گاهی تعمیرکاران بدون قطع فشار هوا اقدام به باز کردن مدار میکنند که خطرناک است. در این حالت ممکن است بوستر ناگهان فعال شود و باعث پرتاب قطعات گردد. برای پیشگیری، باید ابتدا فشار هوای سیستم تخلیه و سپس هواگیری انجام شود. اشتباه دیگر، نادیده گرفتن هوای باقیمانده در نقاط بالاتر مدار است. برای تخلیه کامل، در برخی کامیونها لازم است سیلندر فرعی کمی از جای خود جدا شود تا حبابهای گیر افتاده خارج گردند.

جمعبندی

مدار کلاچ هیدرولیکپنوماتیک، ترکیبی از دقت سیستم هیدرولیکی و قدرت سیستم بادی است که در صورت نگهداری صحیح، عملکردی نرم و مطمئن را برای راننده فراهم میکند. اجرای منظم سرویس، تعویض بهموقع روغن، و هواگیری اصولی، از بروز مشکلاتی مانند سختی تعویض دنده، لغزش کلاچ و افت فشار جلوگیری میکند. توجه به علائم اولیه مانند تغییر ارتفاع پدال، صداهای غیرعادی و سفتی ناگهانی، کلید پیشگیری از خرابیهای پرهزینه است.

در ناوگانهای سنگین، بررسی همزمان مدار هیدرولیک و پنوماتیک اهمیت ویژهای دارد، زیرا هر دو بخش در عملکرد کلاچ تأثیر مستقیم دارند. رعایت توصیههای فنی سازندگان و استفاده از ابزار تست استاندارد، عمر مفید مجموعه کلاچ را افزایش میدهد و هزینههای توقف ناوگان را کاهش میدهد. سرویس دقیق و هواگیری اصولی، تضمینی برای دندهزنی نرم، پدال روان و رانندگی ایمن در جادههای طولانی است.

این مطلب توسط تیم کارشناسان سایت پایه یک نوشته شده است.

پشت هر مطلب در وبلاگ پایه یک، کار تیمی است؛ خبرنگار میدانی، کارشناس فنی و پژوهشگر محتوا. از مقایسهٔ جزئیات تا راهنمای انتخاب بهترینهای انواع کامیون و کامیونت، راهنمای لوازم و قطعات خودروهای سنگین و... ما به تصمیمهای روزمره سنگین سواران کمک میکنیم. کلیک کنید تا با نویسندگان ما بیشتر آشنا شوید.

در حال حاضر هیچ نظر یا دیدگاهی ثبت نشده است. شما میتوانید اولین نفری باشید که دیدگاه یا نظر خود را برای ما ارسال میکنید.